|

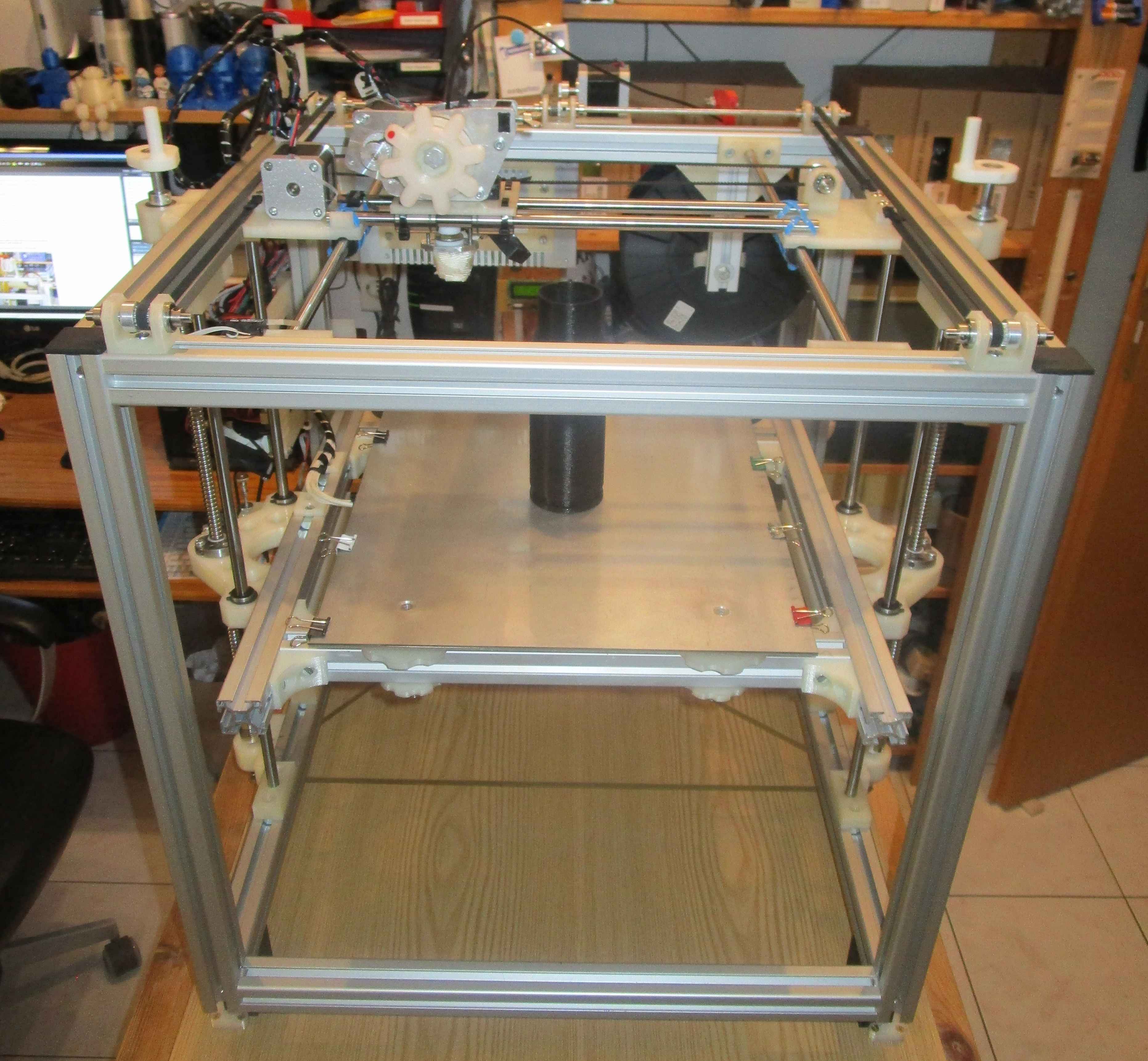

3D-Drucker OliCube MK3 (Eigenentwicklung/Eigenbau) |

|

Beschreibung:

Hier der Nachfolger von meinen selbst gebastelten

3D-Druckern "OliBot MK1" und "OliCube MK2".

Dies Version genannt "OliCube MK3" ist quasi eine Syntese aus den ersten beiden

Druckern, wobei ich gut 80% der Teile aus aus dem OliCube MK2-Projekt wieder

verwenden konnte. Bei diesem Modell führt nun der Druckkopf die X-/Y-Bewegung

aus und das Bett wird in der Z-Achse nach unten bewegt.

(Um die Grafiken klarer und detaillierter zu

sehen, solltet Ihr einen Klick mit der linken Maustaste

Hier vorab ein Bild meines fertigen Eigenbau-3D-Druckers "OliCube MK3":

Allgemein: Hier habe ich wieder die Idee

aufgegriffen, dass der Kopf die X-/Y-Bewegung machen soll und das Bett nur die

Z-Bewegung. Vorteil: Kopf bleibt immer in einer Höhe, Filamentzuführung findet

immer in der gleichen Höhe statt und das Druckobjekt wird nicht hin- und

herbewegt, sondern nur pro Layer abgesenkt. Von dem Prusa-Konzept des OliCube

MK2 hatte ich mir mehr versprochen, deshalb hier dier Bau des Nachfolgemodells. Allerdings habe ich statt 2 Motoren für die Z-Spindeln

auch hier den Antrieb über einen

Zahnriemen gelöst. Dies hat meines Erachtens den Vorteil, dass bei einem

Schrittverlust eines Motors die Z-Achse nicht verkantet und selbst wenn ich an

einer Spindel manuell drehe, sich die 2. Spindel absolut parallel mitbewegt. Im Moment habe ich einen alten K8200-Extruder (basierend auf einem Wade-Extruder)

aus meinem Ersatzteilfundus für den K8200 montiert. Es ist aber, durch eine universelle Adapterplatte, möglich jeden

anderen Extruder zu montieren. Auch die Montage eines "Bowden-Extruders" oder

eines "Dual-Extruders" bzw. "Multi-Extruders" sollte kein Problem sein. Für einen Dual-Extruder

oder Multi-Extruder müsste

allerdings eine andere Elektronik montiert werden, die mindestens 2 Extruder

ansteuern kann. Dies ist mit der momentan benutzen 3DRag-Elektronik (Sanguinololu-kompatibel)

so nicht möglich. Hier wäre dann z. B. eine Arduino-Mega-2560-Elektronik mit

RAMPS 1.4 notwendig.

Der Druckbereich des Druckers ist wie

folgt: X = 200mm; Y = 350mm; Z = 330mm

Durch diesen Eigenbau (und auch

durch den OliBot MK1+ OliCube MK2) habe ich

sehr viel

|